المدونة الرسمية للدكتور تامرعبدالله شراكى استشاري الأمن والسلامة والصحة المهنية ومحقق في الحوادث الصناعية

الثلاثاء، 27 أغسطس 2024

إدارة السلامة في العمليات Process Safety Management PSM

إدارة السلامة في العمليات (Process Safety Management - PSM) هي نظام شامل يهدف إلى إدارة المخاطر المرتبطة بالعمليات التي تتضمن مواد كيميائية خطرة. تم تطوير هذا النظام من قبل إدارة السلامة والصحة المهنية (OSHA) في الولايات المتحدة لضمان بيئات عمل آمنة وصحية.

أهمية إدارة السلامة في العمليات

تعتبر إدارة السلامة في العمليات ضرورية لمنع الحوادث الكارثية التي قد تنجم عن إطلاق غير متوقع للمواد الكيميائية السامة أو التفاعلية أو القابلة للاشتعال أو الانفجار. من الأمثلة البارزة على أهمية PSM حادثة انفجار مصنع فيليبس في عام 1989، والتي أسفرت عن وفاة 23 عاملاً وإصابة 132 آخرين، مما دفع OSHA إلى تطوير معايير صارمة لإدارة السلامة في العمليات1.

عناصر إدارة السلامة في العمليات

تتضمن إدارة السلامة في العمليات 14 عنصرًا رئيسيًا يجب على الشركات الالتزام بها لضمان الامتثال والسلامة:

- معلومات السلامة الكيميائية: توفير معلومات دقيقة حول المواد الكيميائية المستخدمة.

- تحليل المخاطر: تقييم المخاطر المرتبطة بالعمليات.

- إجراءات التشغيل: وضع إجراءات تشغيل آمنة ومفصلة.

- تدريب الموظفين: تدريب العاملين على التعامل مع المواد الكيميائية بأمان.

- صيانة المعدات: التأكد من صيانة المعدات بشكل دوري.

- إجراءات الطوارئ: وضع خطط طوارئ للتعامل مع الحوادث.

- التحقيق في الحوادث: التحقيق في الحوادث لتحديد الأسباب ومنع تكرارها.

- التدقيق الدوري: إجراء تدقيق دوري للتأكد من الامتثال للمعايير.

- إدارة التغيير: تقييم تأثير التغييرات في العمليات على السلامة.

- مشاركة الموظفين: إشراك الموظفين في برامج السلامة.

- مقاولو العمل: التأكد من أن المقاولين يلتزمون بمعايير السلامة.

- تقييم الأداء: تقييم أداء نظام السلامة بشكل دوري.

- إجراءات الإغلاق: وضع إجراءات آمنة لإغلاق العمليات.

- إدارة المعلومات: إدارة وتحديث المعلومات المتعلقة بالسلامة بشكل مستمر2.

فوائد إدارة السلامة في العمليات

تساعد إدارة السلامة في العمليات على تقليل الحوادث والإصابات في مكان العمل، وتحسين الكفاءة التشغيلية، وتقليل التكاليف المرتبطة بالحوادث، وتعزيز سمعة الشركة في السوق.

Process Safety Management

إدارة سلامة العمليات Process Safety Management

نقدم تمثيلًا بصريًا مبسطًا لمفهوم إدارة سلامة العمليات (Process Safety Management).

وهي توضح بشكل واضح العناصر الرئيسية التي تشكل هذا النظام الهام في الصناعات التي تستخدم مواد خطرة أو عمليات عالية المخاطر.

تحليل العناصر:

الشكل العام: الشكل سداسي الأضلاع يرمز إلى التكامل بين العناصر المختلفة لإدارة سلامة العمليات، حيث كل عنصر يؤثر على الآخر ويتأثر به.

اللون: استخدام الألوان المختلفة يعطي دلالة على أهمية كل عنصر وتصنيفه ضمن فئة معينة.

الأيقونات: تمثل كل أيقونة عنصرًا محددًا من عناصر إدارة سلامة العمليات.

شرح الأيقونات:

| الأيقونة | التفسير | العلاقة بإدارة سلامة العمليات |

|---|---|---|

| صمام وخط أنابيب | العمليات الصناعية | تمثل العمليات التي تتم في المنشأة والتي قد تنطوي على مخاطر. |

| برج تبريد | المنشأة الصناعية | يمثل المنشأة ككل حيث تتم العمليات. |

| برميل ومواد كيميائية | المواد الخطرة | يشير إلى المواد الخطرة المستخدمة في العمليات والتي تشكل تهديدًا للسلامة. |

| عامل يرتدي خوذة | الموظفون | يمثل العاملين الذين يعملون في المنشأة وهم جزء أساسي من نظام السلامة. |

| إشارة تحذير | المخاطر | تشير إلى وجود مخاطر محتملة في العمليات. |

| سيارة إطفاء | الاستجابة للطوارئ | تمثل أهمية الاستعداد للطوارئ والقدرة على التعامل معها. |

| دوش السلامة | معدات السلامة | يشير إلى أهمية توفير معدات السلامة اللازمة لحماية العمال. |

| مصنع | المنشأة الصناعية | يمثل المنشأة الصناعية بشكل عام. |

| نبات أخضر | البيئة | يشير إلى أهمية حماية البيئة من التلوث الناتج عن العمليات الصناعية. |

| لوحة تحكم | مراقبة العمليات | تشير إلى أهمية مراقبة العمليات بشكل مستمر للكشف عن أي انحرافات. |

| جرس إنذار | الإنذار المبكر | يمثل أهمية نظام الإنذار المبكر في حالة حدوث أي طارئ. |

| علامة ممنوع | المخاطر | تشير إلى وجود مخاطر يجب تجنبها. |

أن إدارة سلامة العمليات هي عملية شاملة تتطلب التكامل بين العديد من العناصر. فهي ليست مجرد مجموعة من القواعد والإجراءات، بل هي ثقافة مؤسسية تركز على حماية العمال والممتلكات والبيئة.

الخلاصة:

تعتبر هذه الصورة أداة تعليمية فعالة لتبسيط مفهوم إدارة سلامة العمليات.

فهي تساعد على فهم أهمية كل عنصر من عناصر هذا النظام، وكيفية تضافر هذه العناصر لتحقيق بيئة عمل آمنة.

الاثنين، 26 أغسطس 2024

عناصر إدارة السلامة في العمليات

عناصر إدارة السلامة في العمليات

الوصف العام

نقدم مخططًا بصريًا مبسطًا لعناصر إدارة السلامة في العمليات (Process Safety Management). توضح بشكل دائري العناصر الرئيسية التي يجب أن تتضمنها أي استراتيجية شاملة لضمان السلامة في العمليات الصناعية.

شرح العناصر:

معلومات السلامة في العمليات (Process safety information): تشمل هذه المعلومات كافة البيانات المتعلقة بالمواد الخطرة المستخدمة في العملية، والخطوات العملية، والمعدات، والأنظمة، وغيرها من المعلومات التي يمكن أن تؤثر على السلامة.

تحليل مخاطر العمليات (Process hazard analysis): وهي عملية منهجية لتحديد وتقييم المخاطر المحتملة في العمليات، مثل الانفجارات، والحرائق، والتسربات السامة.

التخطيط للطوارئ (Emergency planning): يتضمن وضع خطط طوارئ للتعامل مع الحوادث المحتملة، مثل الحرائق، الانفجارات، التسربات، وكيفية الاستجابة لها والسيطرة عليها.

مشاركة الموظفين والتدريب (Employee participation and training): يشمل تدريب الموظفين على إجراءات السلامة، وإشراكهم في اتخاذ القرارات المتعلقة بالسلامة، وتوعيتهم بأهمية السلامة في العمل.

إدارة التغيير (Management of change): تتضمن عملية تقييم وتوثيق أي تغييرات في العمليات أو المعدات أو المواد، والتأكد من أن هذه التغييرات لا تؤثر سلبًا على السلامة.

النزاهة الميكانيكية وتصاريح العمل الساخن (Mechanical integrity and hot work permit): تشمل صيانة المعدات بشكل دوري والتأكد من سلامتها، وإصدار تصاريح للعمل الساخن (مثل اللحام) في المناطق الخطرة.

سلامة الأفراد (Personnel safety): تشمل توفير معدات الحماية الشخصية المناسبة، وتدريب الموظفين على استخدامها، وتنفيذ إجراءات السلامة الشخصية.

إجراءات التشغيل (Operating procedure): هي مجموعة الإرشادات والتعليمات التي يجب اتباعها لتنفيذ العمليات بأمان.

تحقيق الحوادث (Accident investigation): يتم إجراء تحقيقات شاملة في جميع الحوادث التي تحدث لتحديد أسبابها واتخاذ الإجراءات التصحيحية اللازمة لمنع تكرارها.

الأهمية:

الوقاية من الحوادث: تساعد إدارة السلامة في العمليات على تحديد وتقييم المخاطر المحتملة واتخاذ الإجراءات اللازمة لمنع وقوع الحوادث.

حماية الأرواح والممتلكات: تساعد في حماية حياة العمال والمجتمع المحلي، وحماية الممتلكات والمعدات.

الامتثال للقوانين واللوائح: تضمن الامتثال للقوانين واللوائح البيئية والصناعية.

تحسين الكفاءة: تساعد في تحسين كفاءة العمليات وتقليل التوقف غير المخطط له.

الخلاصة:

تعتبر إدارة السلامة في العمليات عنصرًا أساسيًا في أي صناعة تستخدم مواد خطرة أو عمليات عالية المخاطر.

من خلال تطبيق هذه العناصر، يمكن للشركات تقليل مخاطر الحوادث وتحسين أدائها بشكل عام.

ختام مشروع تدريبب الشركة الهندسية للصناعات البترولية والكيماوية انبي

تم بحمد الله ختام مشروع التدريبب علي مدار ستة اشهر لصالح الشركة الهندسية للصناعات البترولية والكيماوية انبي بمقر مجمع البترول لبرامج التأهيل لمشرفي السلامة لأحد شركات النفط الليبي

ختام التدريب النظري والعملي لشركة سينا للخدمات البحرية

اختتم الدكتور تامر شراكي فاعليات التدريب النظري والعملي لدورتي العمل بأمان داخل الأماكن المغلقة و دورة التوعية بالسلامة لغاز كبريتيد الهيدروجين

والتي تم تنفيذها فى الفترة من 22 أغسطس إلى 24 أغسطس 2024 للسادة موظفي شركة سينا للخدمات البحرية والتي عقدت بمقر الشركة

كل الشكر للسيد القبطان مختار الغزولي مدير العمليات و المهندسة الفاضلة أمل مختار مدير السلامة والصحة المهنية بالشركة على حسن الاستقبال والاستضافة طوال أيام التدريب

الأربعاء، 21 أغسطس 2024

تقييم المساحات المغلقة Confined Space

Confined Space

تقييم المساحات المغلقة

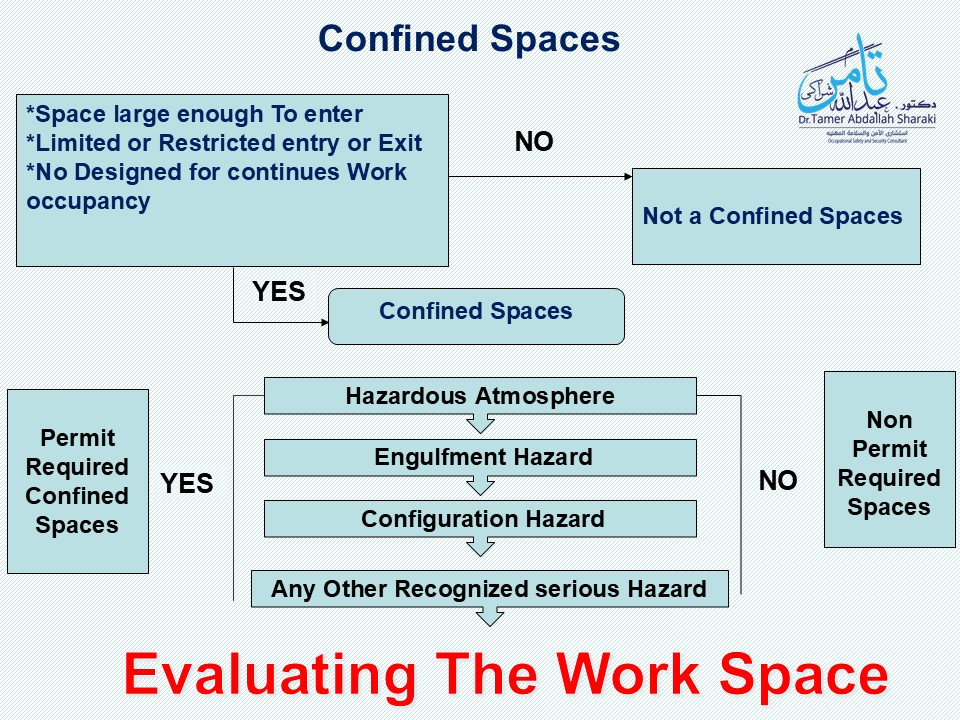

الهدف

تهدف هذه الصورة إلى تقديم طريقة بسيطة ومرئية لتحديد ما إذا كانت مساحة عمل معينة تعتبر "مساحة مغلقة" (Confined Space) أم لا.

كما توفر الصورة معايير لتقييم المخاطر المحتملة داخل هذه المساحات، مما يساعد في اتخاذ الإجراءات الوقائية اللازمة.

شرح العناصر:

المساحات المغلقة (Confined Spaces): هي أي مساحة محصورة أو مغلقة وليست مصممة لتواجد الأشخاص بشكل دائم، مثل الخزانات والأحواض والخنادق.

الشروط الأساسية للمساحة المغلقة:

مساحة كبيرة بما يكفي للدخول.

مدخل أو مخرج محدود أو مقيد.

غير مصممة للاحتلال المستمر.

تصنيف المساحات:

مساحات غير مغلقة: لا تستوفي الشروط الثلاثة السابقة.

مساحات مغلقة: تستوفي الشروط الثلاثة السابقة، وتنقسم إلى:

مساحات مغلقة تتطلب تصريح: تحتوي على مخاطر مثل وجود جو ضار، أو خطر الانغمار، أو مخاطر هيكلية، أو أي مخاطر خطيرة أخرى.

مساحات مغلقة لا تتطلب تصريح: لا تحتوي على المخاطر المذكورة أعلاه.

طريقة الاستخدام:

تحديد المساحة: حدد المساحة التي تريد تقييمها.

الأسئلة: اجب على الأسئلة الثلاثة الأولى لتحديد ما إذا كانت المساحة مغلقة أم لا.

تقييم المخاطر: إذا كانت المساحة مغلقة، انتقل إلى أسئلة التقييم لتحديد نوع المخاطر الموجودة.

اتخاذ الإجراءات: بناءً على نتائج التقييم، اتخذ الإجراءات الوقائية اللازمة، مثل الحصول على تصريح للدخول، أو استخدام معدات الحماية الشخصية، أو تهوية المساحة.

أهمية هذا التصنيف:

السلامة: يساعد في تحديد المخاطر المحتملة واتخاذ الإجراءات اللازمة لحماية العمال.

الامتثال للقوانين: يضمن الالتزام باللوائح والقوانين المتعلقة بالعمل في المساحات المغلقة.

الوقاية من الحوادث: يساعد في منع الحوادث والإصابات.

ملاحظات:

هذا التصنيف هو دليل عام، ويجب الرجوع إلى اللوائح المحلية والقوانين المعمول بها في كل دولة لتحديد الإجراءات المحددة التي يجب اتباعها.

الخلاصة:

تعتبر هذه الصورة أداة مفيدة لتحديد ما إذا كانت مساحة عمل معينة تعتبر مساحة مغلقة وتقييم المخاطر المرتبطة بها. من خلال اتباع هذا التصنيف، يمكن للشركات والمؤسسات ضمان سلامة العاملين في هذه المساحات.

ملاحظات إضافية:

المساحات المغلقة هي بيئات عمل خطرة تتطلب تدريبًا خاصًا وإجراءات سلامة صارمة.

تقييم المخاطر يجب أن يتم بشكل دوري للتأكد من أن جميع المخاطر تم التعرف عليها واتخاذ الإجراءات اللازمة.

التعاون بين العمال والإدارة ضروري لضمان السلامة في المساحات المغلقة.

بقلم دكتور تامر شراكي

حمل مجانا بروتوكول السلامة لسخان المياه

حمل مجانا بروتوكول السلامة لسخان المياه تعد سخانات المياه من الأجهزة الموجودة في كل منزل، إلا أنها "قنبلة موقوتة" إذا كانت أساسي...

-

أحدث إصدار : اعداد لائحة استخدام سيارات الشركة اللوائح الداخلية المنظمة بالشركات واحدة من أهم الأدوات الادارية التي لا يمكن العمل بدو...

-

دليل المواد الكيماوية باللغة العربية MSDS

-

الشهادة الدولية العامة فى الصحة والسلامة المهنية بالصور نيبوش دليل عمل الوحدة IG2 عملية تقييم المخاطر ارشادات ومعلومات للمتعلمين وشركاء الت...